SISTEMAS DE TUBERÍAS CON TECNOLOGÍA SIN ZANJA

La satisfacción de la población está estrictamente conectada con la calidad de vida, por ello el funcionamiento eficiente de las infraestructuras es un factor clave.

Actualmente, un tercio de los sistemas de tubería que nos encontramos en la mayoría de centros urbanos tienen más de 50 años. Esto lleva a que los materiales utilizados en los mismos no sean los más apropiados para ello y con el paso del tiempo la continua abrasión y corrosión den paso a filtraciones y roturas. Hoy en día los sistemas obsoletos llegan a causar hasta un 45% de pérdidas de fluido, generando costes, molestias a la población y problemas ambientales.

A su vez, debido al incremento de población e industria se requiere aumentar los caudales de las redes de tuberías y por ello utilizar métodos de rehabilitación que aseguren la menor reducción de sección posible.

Precisamente debido al rápido crecimiento urbanístico y su antigüedad, los sistemas de tuberías se encuentran en zonas de difícil acceso o su reparación supone grandes costes económicos e incidencias en el tráfico.

La innovación es un factor clave en el desarrollo de infraestructuras, ya que el uso de nuevos materiales y métodos de instalación no solo se adapta a las nuevas necesidades sino que garantiza un mayor rendimiento del sistema.

Para cubrir la necesidad de rehabilitación sin necesidad de abrir zanja y con ello cortar el tráfico, el suministro durante largos periodos, producir contaminación acústica, invertir en nuevo pavimento… se desarrollaron en los años 70 diversos métodos de rehabilitación sin zanja.

Este tipo de rehabilitación se puede realizar en el interior de tubos de cualquier material, los más comunes son el hormigón, acero, hierro fundido y cerámica.

Materiales

Cuando se decide rehabilitar una tubería, no solo hay que decidir qué método se ajusta a nuestras necesidades sino elegir el material adecuadamente. Se perderían todos los beneficios de la aplicación si se instalase un material que no nos proporcionase durabilidad y la calidad necesaria, ya que tendríamos que volverlo a rehabilitar o reparar al cabo del tiempo y reduciríamos la sección. Por eso, se recomienda el uso de productos plásticos de alta calidad que cumplan con los requisitos de la aplicación.

Los tubos de material plástico son la solución perfecta:

- Ligero y flexible (resistente a terremotos)

- Buenas propiedades de abrasión

- Dura más de 100 años (*Con agua a 20ºC)

- Termosoldable (misma resistencia en punto de soldadura que en tubo)

- Alta resistencia al crecimiento de grietas

- A prueba de roedores

- Resistente UV

- Evita sedimentación debido a su baja rugosidad

- Resistencia a gases corrosives

Dentro del material plástico, el más recomendado es el HDPE (Polietileno de alta densidad). Esta materia prima ha ido evolucionando con los años mejorando sus características, el PE80 ha quedado desfasado y en cambio tras el PE100 / HDPE se ha conseguido obtener un material más resistente a cargas puntuales llamado PE100RC (crack resistance).

Este nuevo material nos da la comodidad de no tener que preocuparnos por un posible daño por cargas puntuales o la formación de grietas. Sus modificaciones químicas han hecho que se pueda instalar en zona con terreno agresivo (rocas) o para métodos de instalación donde haya restos de tubería antigua (Perforación horizontal).

Otro material usado en este tipo de instalaciones es el PEX (Polietileno de estructura cruzada), tiene las propiedades de resistencia a la presión mejoradas.

Métodos de instalación

Pipe bursting

Es el método más agresivo, ya que un cabezal metálico, al que va enganchada la tubería que queremos introducir, irá rompiendo la antigua tubería y a la vez introduciendo la nueva. Los restos de la tubería anterior podrían arañar o agrietar la nueva tubería creando puntos débiles, por ello es fundamental usar un material preparado para esta instalación. Como ventaja, permite aumentar la sección del nuevo tubo hasta un 40%.

Tuberías recomendadas: PE100RC y PE100RC revestida de PP

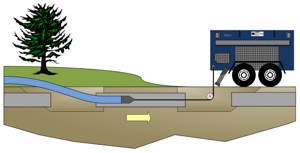

Directional drilling

Se trata del mismo método que “Pipe bursting” pero sin romper la antigua tubería.

Tuberías recomendadas: PEX, PE100RC y PE100RC revestida de PP

Slip-lining

Este método se realiza deslizando el nuevo tubo por el interior del antiguo usando unos distanciadores. Su problema es que reduce considerablemente la sección.

Tuberías recomendadas: PE100/HDPE, PEX, PE100RC

Closefit – lining/Swage-lining

Es el método más novedoso, se introduce el tubo con la sección reducida de fábrica (hasta 400mm) o reducida in situ (400-2200mm) y posteriormente se sellan los extremos y con ayuda de vapor o agua vuelve a su posición original por el efecto memoria del PE.

Tuberías recomendadas: PE100/HDPE

Si hacemos un comparativo de coste de instalación (HDPE DE-50mm), comprobamos que en relación a la instalación con zanja abierta (open cut), se ahorra con cualquiera de ellos casi un 50%.

Nuevos productos

Para aquellas instalaciones en que no sea sencillo ninguno de los métodos anteriores debido al deterioro del tubo anterior, forma no redonda de la sección del tubo, mayor diámetro (>1m) o simplemente porque resulte más cómodo presentamos un nuevo método de rehabilitación.

Se trata de láminas protectoras de hormigón con pernos de anclaje coextruidos en forma de V que garantizan un anclaje óptimo al hormigón incluso con diferentes coeficientes de expansión. Dependiendo de los requisitos existen diferentes formas de pernos con diferentes resistencias mecánicas.

La lámina plástica protectora de hormigón garantiza la resistencia a la corrosión, abrasión y fugas, a su vez el hormigón le da la resistencia mecánica necesaria.

Estas láminas están disponibles entre 2,5 y 12mm de espesor en función de la instalación y pueden tener distintos acabados (colores, antideslizante, autolimpieza…)

Para instalarlo, se suelda la lámina en forma circular con el diámetro del tubo y se introduce de alcantarilla a alcantarilla (con los pernos hacia el exterior). Posteriormente se infla dentro del tubo (con aire o agua a presión) con los extremos sellados y se introduce entre la lámina y el tubo antiguo un mortero fluido. Se espera a que seque y ya se tiene un nuevo tubo a prueba de fugas y resistente.

Si el tubo estuviese demasiado dañado se podría introducir un preliner para evitar la salida de hormigón.

Para aquellas instalaciones con problemas por la cantidad de sedimentos, hay disponible una lámina de protección de hormigón con superficie con escamas que provoca turbulencias que eliminan los sedimentos 8 veces más rápido que una lisa.

Soldaduras

Para soldar tuberías de rehabilitación los métodos apropiados serían electrofusión o soldadura a tope, dependiendo del espacio que se tenga en obra y los diámetros.

La electrofusión nos evitaría comprar varias maquinarias para diferentes diámetros ya que el propio accesorio es la máquina de soldadura y además nos ahorra tiempo de instalación.

La soldadura a tope es cómoda para instalaciones de tuberías con las mismas dimensiones y nos ahorra accesorios para unir tubo con tubo.

Resumen de posibles productos aplicables

Tubería de HDPE/PE100

Tubería de PE100RC

Tubería Sureline®

Tubería PEX

http://obrasurbanas.es/ultimos-avances-para-rehabilitacion-de-sistemas-de-tuberias-con-tecnologia-sin-zanja/